|

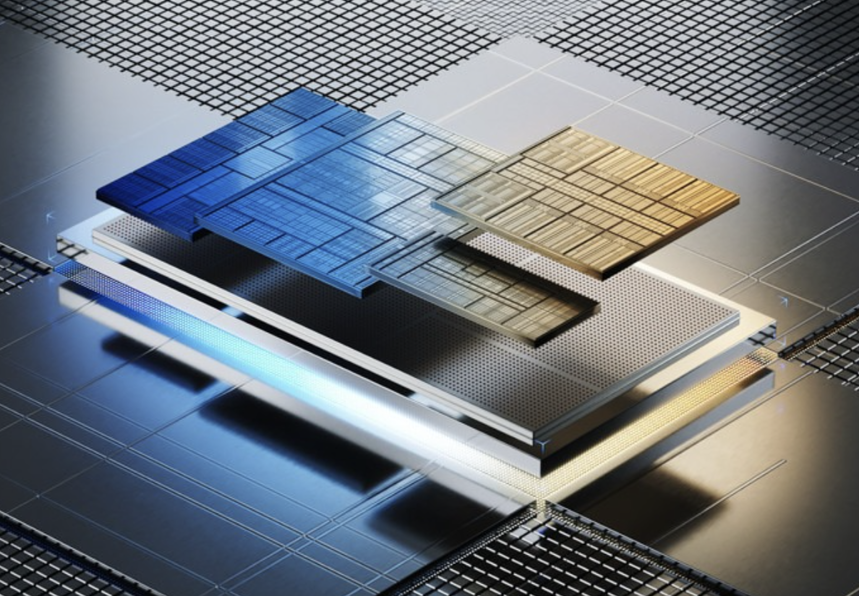

直驱技术破局“卡脖子”难题:半导体设备国产化的精密引擎时间:2025-05-21 一、全球半导体产业变局下的中国突围 在2025年这个关键节点,全球半导体产业正经历着前所未有的变革。随着3nm制程实现规模化量产,2nm工艺进入试产阶段,半导体设备市场持续保持12%的年复合增长率。在这场尖端科技的角逐中,中国半导体设备国产化率已从五年前的不足15%攀升至35%,但核心传动部件的技术壁垒仍是制约产业升级的关键瓶颈。 二、直驱技术:突破精密传动的"阿喀琉斯之踵" 在晶圆制造超过500道工序中,运动控制精度直接决定产品良率。传统传动方案受限于机械背隙、传动损耗等固有缺陷,已难以满足先进制程需求。直驱电机(DD马达)凭借革命性的技术突破,正在重塑传统半导体设备的核心传动架构: 1. 纳米级运动控制 ·在原子层沉积(ALD)设备中,DD马达驱动Φ300mm晶圆台实现±0.001°旋转精度,确保单原子层沉积厚度偏差<±1.5Å ·磁控溅射系统通过直驱方案将靶材定位精度提升至±0.05μm,靶材利用率突破85%临界点 ·离子注入机采用多轴直驱平台,实现0-60°倾角±0.005°的精密控制,掺杂均匀性达±1.5% 2. 极限工况适应性 ·真空兼容性突破10⁻⁶Pa量级,磁悬浮轴承技术使真空扭矩保持率>95% ·耐高温设计可在400℃环境持续工作,采用SmCo永磁体使高温扭矩衰减<5% ·无润滑结构满足Class 1洁净度标准,颗粒释放量<0.1μm/小时 3. 能效与可靠性革命 ·直驱传动效率>95%,较传统方案节能30%以上 ·免维护设计使设备MTBF(平均无故障时间)突破50,000小时 ·瞬时加速度达5G,响应时间<10ms,支持300rpm高速旋转下的动态纠偏 三、直驱技术赋能半导体制造全流程 1. 薄膜沉积工艺革新 在PECVD设备中,直驱旋转台配合13.56MHz射频源,实现晶圆表面±1%的膜厚均匀性。12英寸PVD系统采用双直驱靶设计,将Al薄膜沉积速率提升至200nm/min,同时将颗粒污染降低80%。

2. 精密刻蚀与离子注入 先进刻蚀机的晶圆传输机械臂搭载直驱关节,在10⁻⁵Pa真空环境下实现±0.03mm定位精度,配合智能轨迹规划算法,使晶圆交换周期缩短至2.8秒。角度可调离子注入平台通过23位绝对编码器,实现0.01°级角度分辨率。

3. 先进封装与检测 针对3D封装工艺,直驱XYθ平台在500×500mm行程内实现±0.1μm定位精度,支持10μm级微凸点键合。在线检测系统采用直驱扫描机构,配合12K线阵相机实现0.12μm/pixel分辨率,缺陷检出率提升至99.99%。

四、国产直驱技术的进阶之路 面对450mm晶圆、2nm制程等新挑战,直驱技术正在向三个维度突破: 1.大扭矩高刚性:开发500Nm级直驱电机,刚性指标突破300N/μm 2.智能化集成:融合数字孪生技术,实现运动系统的自诊断与预测性维护 3.特殊环境适配:开发耐辐射型直驱单元,满足EUV光刻机等极端工况需求 五、定制化解决方案助力产业升级 京微自动化作为深耕半导体领域的技术服务商,我们努力打造覆盖全工艺的直驱产品矩阵,提供全系直驱电机,支持真空、高温、洁净等多种特殊环境定制,为客户提供工艺优化解决方案50+成功案例数据库,助力半导体设备国产化。 |